Die Weihnachtszeit ist zwar vorbei, doch vielleicht ist Ihnen dieses Szenario bekannt: Sie wollen Zimtschnecken backen, besorgen die Zutaten. Im Supermarkt stellen Sie erschrocken fest, dass die Hefe mal wieder ausverkauft ist. „Kein Problem!“, denken Sie sich und ersetzen die frische Hefe einfach durch Trockenhefe. Im besten Fall beachten Sie dann auch noch, dass Sie statt einem Hefewürfel zwei Packungen Trockenhefe benötigen. Ganz abstrakt betrachtet haben Sie nun erfolgreich eine Ressource in Ihrem Produktionsprozess durch eine adäquate Ersatzressource ausgetauscht und unter Berücksichtigung Ihrer Zielkriterien (leckere Zimtschnecken) noch ein paar Prozessschritte angepasst. Sie und Ihr Zimtschneckenprojekt haben Resilienz bewiesen, also die Fähigkeit, sich an negative Einflüsse anzupassen.

Was nicht alles schief gehen kann

Dass Produktionsprozesse fehlschlagen und angepasst werden müssen, liegt aber nicht zwingend an unerwarteten Lieferengpässen. Schuld kann auch eine sog. „cyber-physische Abweichung“ sein, oder anders ausgedrückt: Die Daten, die im Modell stehen, entsprechen nicht der Realität. Stellen Sie sich vor, Sie rufen aus dem Supermarkt heraus Ihren Partner an, der Ihnen dann fälschlicherweise sagt: „Klar haben wir noch Hefe zu Hause!“. Schlussendlich kann auch beim Produktionsprozess selbst allerhand schiefgehen, was insbesondere dann tückisch ist, wenn Menschen involviert sind.

Solange sowas innerhalb der Küche passiert, können wir als Menschen intuitiv reagieren, um das Produkt doch noch irgendwie zu retten. Solche Probleme stellen aber auch Risiken für industrielle Fertigungsprozesse dar. Hierbei ist natürlich Ziel, die Fehlerbehebung weitestgehend zu automatisieren, doch Intuition lässt sich einem Fertigungsmanagementsystem nur schwer beibringen. Unter Förderung durch das Bundesministerium für Bildung und Forschung haben wir uns daher im Projekt RESPOND mit der Frage beschäftigt, welche Ansätze uns stattdessen dabei unterstützen können, Produktionsprozesse resilient zu gestalten.

Kein „Verstehen“ ohne Kommunikation

Selbst solche hervorragenden Problemlöser wie unser Gehirn benötigen zunächst ein Verständnis darüber, worin genau das Problem liegt und was das ursprüngliche Ziel war. Insofern ist die Herausforderung, ein Produktionssystem zu einem ähnlichen kognitiven Entscheidungsprozess zu verhelfen. Als potenzielle Lösung haben wir erarbeitet, die Prozessressourcen und -schritte um semantische Informationen zu ergänzen. Diese erlauben es dem System, zu verstehen, was inhaltlich in einem Prozess passieren soll, wodurch es im Fehlerfall selbstständig mögliche Alternativprozesse vorschlagen kann.

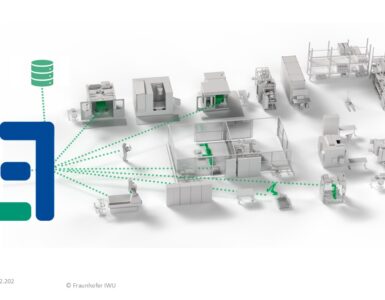

Im kleinen Maßstab wird diese Methode gegenwärtig im Labor des Instituts für ubiquitäre Mobilitätssysteme (IUMS) der Hochschule Karlsruhe an einer Abfüllanlage erprobt und soll anschließend auf reale Produktionsanlagen der SITEC Industrietechnologie GmbH übertragen werden. Bereits zu Beginn des Projekts haben wir uns entschieden, eine größtmögliche Flexibilität und einfache Anpassung an verschiedene Anwendungsfälle zu gewährleisten. Daher entwickeln wir keine monolithische Lösung, sondern ein Netzwerk mehrerer Microservices. Über einen MQTT-Broker stehen diese in Kommunikation und tauschen miteinander Informationen über den Systemzustand aus.

Arbeitsteilung auch im Konsortium

Die Aufteilung in Microservices spiegelt sich auch an den Aufgaben der Projektpartner: Die resiliente Produktion beginnt bereits auf der Ebene der maschinennahen Datenerfassung, für die sich die Intec International GmbH verantwortlich zeichnet. Anschließend leitet die Software AG mit ihrer IoT-Plattform „Cumulocity“ anhand dieser Maschinendaten konkrete Fehlerereignisse ab. Schlussendlich interpretieren die Komponenten von KIT, Fraunhofer IWU und IUMS diese Fehlerereignisse und generieren die passenden Prozessanpassungen. Allerdings kommen auch solche automatisierten Prozesse nie vollständig ohne menschliche Intervention oder Überwachung aus. Um auch diesen Anforderungen gerecht zu werden, entwickelt die IBIZ GmbH eine eigens auf RESPOND zugeschnittene Nutzeroberfläche. Diese sorgt einerseits dafür, dass autonome Entscheidungen des Systems stets transparent und nachvollziehbar bleiben. Außerdem berücksichtigt es auch durch den Menschen angestoßene Prozesse und Entscheidungen.

Wenngleich „Maschinen“ und „Intuition“ schwer in Einklang zu bringen sind: Informationen explizit und semantisch zu modellieren hilft ungemein, Produktionssysteme zu Entscheidungen zu befähigen, die unserer Intuition zumindest nahekommen. Inwieweit dieser Ansatz auf reale Produktionssysteme übertragbar ist, um auch diese resilienter, ausfallsicherer und widerstandsfähiger zu machen, werden wir im weiteren Projektverlauf herausfinden.

Headerbild: pixabay