Presswerkzeug und Maschine müssen zusammenpassen

Werkzeugentstehungsprozesse sind sehr langwierig. Eine umfangreiche, hoch komplexe und manuelle Nacharbeit an den Werkzeugwirkflächen nach deren physischer, maschineller Herstellung bis zum Erreichen einer guten Werkstückqualität ist die Regel. Diese Nacharbeit schlägt nicht selten mit einem Kostenanteil von 30 Prozent an den Gesamtwerkzeugentstehungskosten zu Buche. Ursächlich dafür sind fertigungsbedingte geometrische Abweichungen der Werkzeugwirkflächen sowie die elastische Verformung der Umformwerkzeuge und Pressen unter Prozesslast. Während die Fertigungsungenauigkeiten kaum bei der Konstruktion von Umformwerkzeugen im Vorhinein ausgeglichen werden können, ist eine Kompensation der elastischen Verformung bei der Methodenplanung und Konstruktion möglich.

Dies geschieht aktuell hauptsächlich über Erfahrungswerte, mit denen die Wirkflächen der Presswerkzeuge geometrisch angepasst – bombiert – werden. Diese Bombierung und deren exakte geometrische Gestalt wird maßgeblich von den Durchbiegungseigenschaften der Produktionspresse bestimmt, welche nur in seltensten Fällen bekannt sind. Um eine passfähige Bombierung, bei der die manuelle Nacharbeit am Werkzeug auf ein Minimum reduziert wird, zu ermitteln, sind bislang sehr aufwändige gekoppelte Simulationen notwendig. Mit Hilfe dieser Simulation, werden die Wechselwirkung zwischen Werkzeug, Umformprozess und Maschinendurchbiegung berechnet. So kann dann eine komplexe Bombierungsvorgabe abgeleitet werden. Die Ausführung derartiger Berechnungen ist Experten mit spezieller Software vorbehalten und sehr zeitaufwändig. Entsprechend werden nur in Ausnahmefällen derartige Anstrengungen unternommen. Im Regelfall geschieht die Werkzeugbombierung erfahrungsbasiert und der hohe Einarbeitungsaufwand wird in Kauf genommen.

Ändert sich wie im Falle einer Werkzeugverlagerung die Produktionspresse, kann eine erneute Abstimmung des Werkzeuges notwendig sein. Schlimmstenfalls kann das Werkzeug nicht mit vertretbarem Aufwand an die Randbedingungen der neuen Presse angepasst werden und die Verlagerung ist erfolglos.

PRESSMate: Digitaler Zwilling der Pressen als Software verfügbar

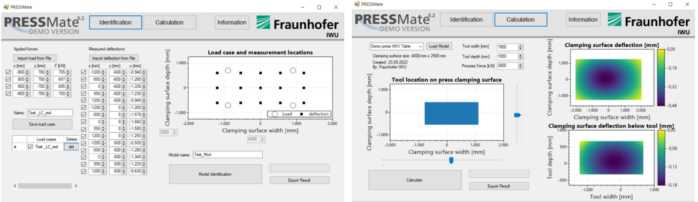

Egal ob bei der Werkzeugentwicklung oder bei Verlagerungen – die am Fraunhofer IWU entwickelte Software PRESSMate stellt unkompliziert und auf Knopfdruck die notwendigen Informationen zur Interaktion zwischen Presse und Presswerkzeug bereit. PRESSMate ist dabei eine spezielle Art eines digitalen Zwillings, der das elastische Verformungsverhalten der Presse abbildet und für Simulationen und Variantenstudien genutzt werden kann. Dies spart Zeit und Kosten. Mit der Software kann das elastische Nachgiebigkeitsverhalten der Spannflächen für individuelle Werkzeuge analysiert werden.

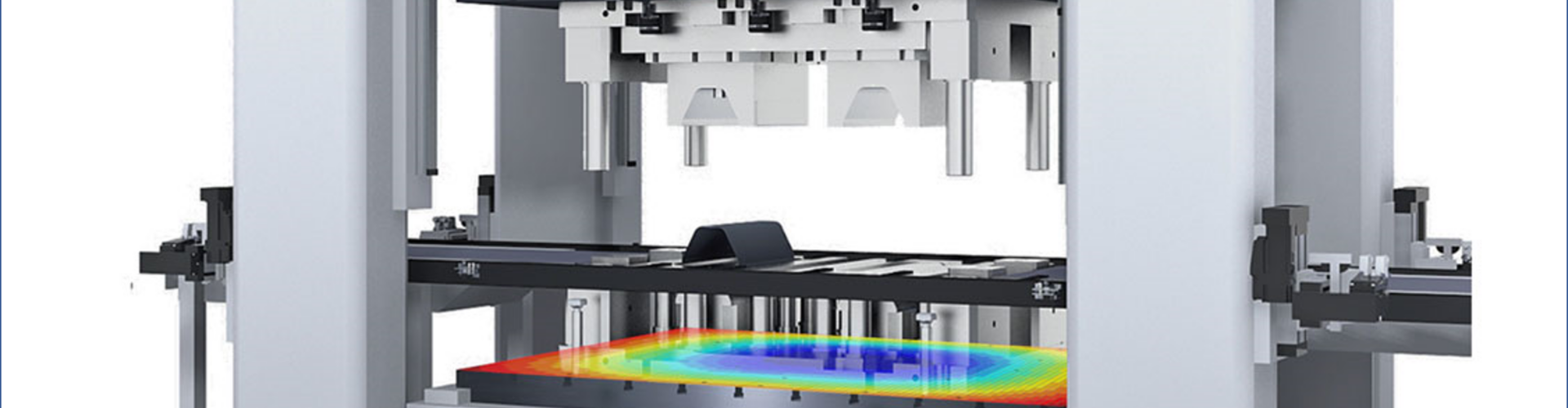

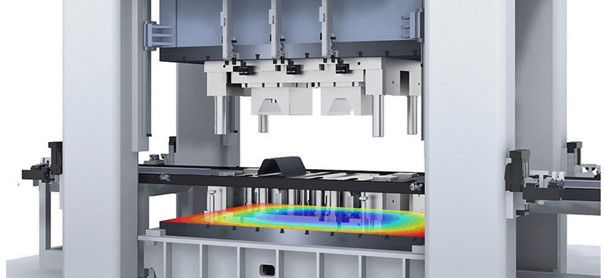

Eingabegrößen sind lediglich die Abmessungen und Position des Presswerkzeugs sowie die Umformkraft. Aus diesen Parametern ermittelt die Software in Sekundenschnelle die Tisch- und Stößeldurchbiegung und visualisiert diese als Heatmap und 2D-Diagramm.

Die Basis bildet ein spezielles mathematisches Modell, das unabhängig von der jeweiligen individuellen Konstruktion der Stößel- bzw. Tischbaugruppe der Presse aufgebaut ist. Dieses Modell kann durch die einfache Eingabe von Mess- oder Simulationsdaten der Presseneigenschaften auf die jeweilige Maschine kalibriert werden – schnell und unkompliziert. Somit kann mit PRESSMate für beliebige Werkzeug-Pressen-Kombinationen das Durchbiegungsverhalten der Spannflächen berechnet werden.

Schnelle Kalibrierung sichert hohe Genauigkeit

Die Basis für die Erstellung des digitalen Zwillings sind Daten zum Durchbiegungsverhalten der Spannflächen, die messtechnisch oder durch eine FE-Analyse ermittelt werden können. In der Regel sind jedoch keine vollständigen CAD-Modelle beim Maschinenbetreiber vorhanden. Mit einer vielfach erprobten, eigenen Messroutine können die Expertinnen und Experten des Fraunhofer IWU auch dafür eine Lösung bieten. Innerhalb kurzer Zeit können Umformmaschinen mit speziellem Messequipment charakterisiert werden – der Fingerabdruck der Presse wird aufgenommen. Dabei werden Belastungen in die Maschine durch vier Belastungssäulen mit aufgebauten Kraftmessdosen eingebracht.

Eine Messung der elastischen Verformungsreaktion von Tisch und Stößel erfolgt lokal an vorher festgelegten Messpunkten. Entsprechend der kundenspezifischen Randbedingungen erfolgt die Messung entweder mit einem Lasertracker oder mit Messtastern, die an einem Messbalken befestigt sind. Um ein hinreichend genaues Modell zu erstellen, muss diese Messung mit unterschiedlichen Lastfällen wiederholt werden. Die erfassten Daten werden entsprechend nachbearbeitet und daraus die Parameter für die Beschreibung des digitalen Zwillings abgeleitet.

Was sich nach tiefgreifender Wissenschaft anhört, geschieht in Realität innerhalb eines Messeinsatzes, der in ein bis zwei Schichten durchgeführt wird. So konnten in der Vergangenheit bereits über 100 Pressen charakterisiert werden.

Kostenlose Testversion verfügbar

Das Fraunhofer IWU stellt für einen ersten Test von PRESSMate eine kostenlose Demoversion mit limitiertem Funktionsumfang bereit. Diese kann unter der URL www.iwu.fraunhofer.de/pressendurchbiegung heruntergeladen werden.

Für Rückfragen und Anmerkungen steht Ihnen Herr Robin Kurth als Gruppenleiter “Umformmaschinen” gerne via LinkedIn oder unter folgender Mailadresse zur Verfügung: robin.kurth@iwu.fraunhofer.de.

Headerbild:© Fraunhofer IWU