Die steigende Nachfrage an personalisierten Produkten verkürzen Produktlebens- und Innovationszyklen. Um diesen Trend effizient folgen zu können, müssen sich auch die Produktionssysteme und Fabriklayouts zur Herstellung der Produkte anpassen. Beispielhaft für diese Herausforderungen steht die Automobilindustrie, in der sich mit dem Übergang zur E-Mobilität aktuell ein massiver Technologiewandel innerhalb kürzester Zeit vollzieht. Auch Maschinenbauer, die Elektronikfertiger oder Hersteller von Medizinprodukten stehen mehr und mehr vor der Herausforderung, ihre Organisation und Produktionsprozesse schnell an sich wandelnde Anforderungen anzupassen. Ein Weg, um diesen Herausforderungen zu begegnen, wird seitens Unternehmen und Forschung in der Realisierung von sogenannten Matrix-Produktionssystemen gesehen.

Was ist ein Matrix-Produktionssystem?

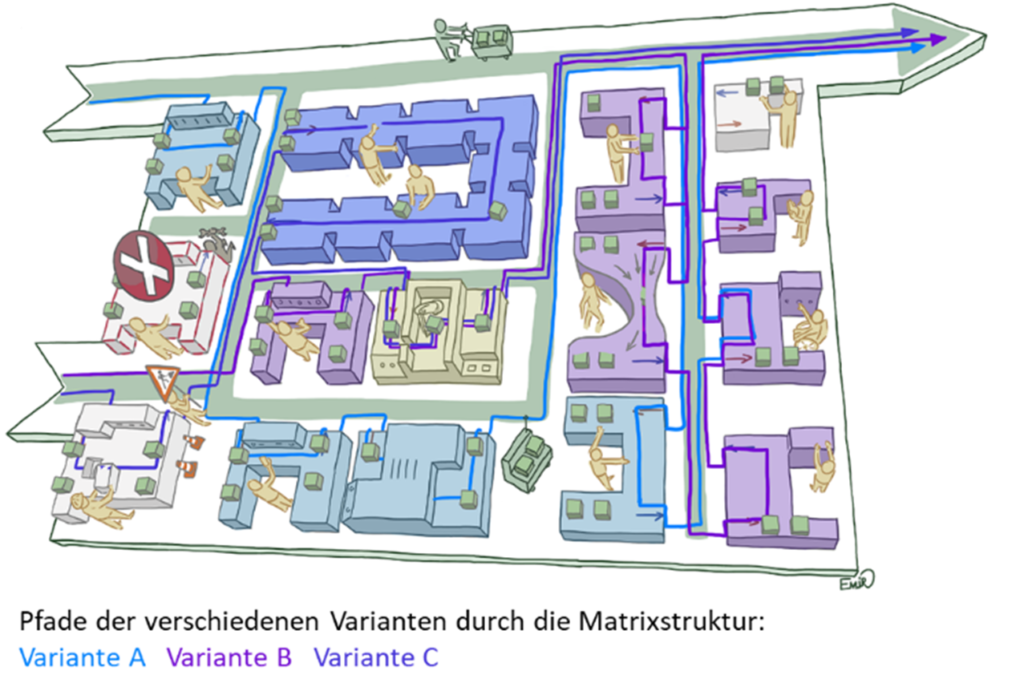

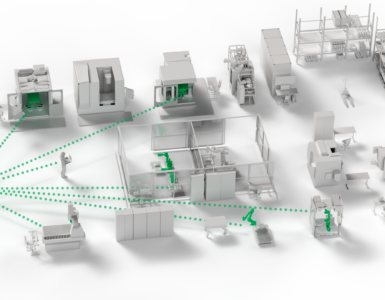

Matrix-Produktionssysteme verbinden die Vorteile der Flexibilität der Werkstattfertigung mit der Produktivität der Fließfertigung. Ein solches System (siehe Abb. 1) besteht aus autarken, frei anfahrbaren und logistisch individuell beplanbaren Prozessmodulen. Das können manuelle oder automatisierte Montagezellen, spezialisierte Technologiestationen oder hochintegrierte Bereiche bzw. Linienabschnitte sein. Die Prozessmodule sind räumlich ähnlich wie ein Matrixmuster angeordnet und mit einem flexiblen Materialfluss verbunden. Charakteristisch ist eine freie Verkettung von Anlagen und Arbeitsplätzen, wodurch Aufträge ad hoc gesteuert und Potenziale in der Reihenfolgenflexibilität von Prozessschritten kompatibel auf Anlagen verteilt werden können. Jeder Auftrag kann somit einen spezifischen Pfad durch die Produktionsstruktur durchlaufen, wodurch personalisierte Produkte hergestellt und Auftragsstückzahlen kleinstufig skaliert werden können. Weiterhin begünstigen cyber-physischen Elemente, durchgängige Vernetzung und eine flexible Infrastruktur eine aufwandsarme Rekonfiguration, um sich kontinuierlich an veränderte Bedingungen anzupassen.

Studie zum Umsetzungsstand von Matrix-Produktionssystemen

Unternehmen wie KUKA, Daimler oder Siemens präsentieren bereits erste realisierte Matrix-Ansätze. Ziel ist es nun, zu analysieren und systematisieren, wie Forschung und Entwicklung gezielt noch vorhandene Lücken für einen branchenübergreifenden Einsatz in der Industrie schließen kann. Dazu führen das Fraunhofer IWU gemeinsam mit dem Fraunhofer IPA im Auftrag der acatech (Deutsche Akademie der Technikwissenschaften) eine Studie durch, um den aktuellen Umsetzungsstand cyber-physischer Matrix-Produktionssysteme in der deutschen Industrie zu erheben.

Basierend auf dem aktuellen wissenschaftlichen Stand der Technik werden Anwender und Technologiedienstleister zu ihren Lösungen in Bezug auf Matrix-Produktionssysteme befragt. Angesprochen sind die Betreiber von flexiblen, modularen und wandelbaren Produktionssystemen, aber auch Ausrüster von Hard- und Softwarelösungen wie FTS-Hersteller, MES-Integratoren und Automatisierungstechniker. Zusätzlich zu den technischen Eigenschaften werden unter anderem auch die Veränderungen in der Mitarbeiterorganisation sowie Mensch-Maschine-Interaktion analysiert.

Aus den Ergebnissen werden Handlungs- und Unterstützungsbedarfe für die zukünftige Forschungsarbeit und den Transfer in die Industrie abgeleitet sowie Best Practice-Beispiele skizziert. Zudem ist es geplant, besonders gute Anwendungsfälle von Unternehmen im Kontext Matrixproduktion anhand von Umsetzungsbeispielen hervorzuheben. Die Studie wird voraussichtlich Ende März 2022 veröffentlicht.

Haben wir Ihr Interesse geweckt?

Sie sind an dem Thema interessiert und/oder möchten einen Anwendungsfall oder Technologie bezüglich der Matrixproduktion für die Studie beitragen, dann kommen Sie für weitere Informationen gerne auf uns zu.

Gastautoren dieses Beitrages:

Martin Zumpe (martin.zumpe@iwu.fraunhofer.de)

Florian Zumpe (florian.zumpe@iwu.fraunhofer.de)

Marc Münnich (marc.muennich@iwu.fraunhofer.de)

Abb. 1: © Fraunhofer IPA, Grafik: Emir Cuk

Titelbild: © Pixabay

Kommentar hinzufügen