Was bedeuten starre Strukturen für die Produktion?

Als der Begriff Industrie 4.0 aufkam, hat mir ein ehemaliger Siemens-Vorstand gesagt: “In Zukunft werden die Maschinen sich um Produktionsaufträge wie in einem Marktplatz bewerben.”

Damals schien diese Vision zwar sinnvoll, aufgrund starrer Strukturen in der Produktion mit durchgetakteten Linien und fest programmierten, produktspezifischen Steuerungsprogrammen wenig realistisch. Inzwischen ist viel Zeit vergangen und Begriffe wie modulare Produktion, cyber-physische Produktionssysteme und Matrixproduktion gehören zum Sprachgebrauch in Instituten wie dem Fraunhofer IWU. Wir sehen bei Unternehmensbesuchen auch beeindruckende, vielversprechende Lösungen im täglichen Einsatz, die zeigen, dass modulare Produktion technisch funktioniert und industrietauglich eingesetzt werden kann.

Dennoch sieht man ebenso oft noch Linien, fest geteachte Roboter und nahezu nicht anpassbare SPS-Programme. Ändern sich Anforderungen an das Produkt oder sind Unternehmen gezwungen, für eine andere Branche zu fertigen, werden die Aufwände für die Rekonfiguration der Anlagen oft sehr groß. Es bleibt festzuhalten: starre Strukturen hemmen die Reaktionsfähigkeit von Unternehmen und die eingangs geschilderte Vision ist lange noch nicht Stand der Technik.

Welche Konzepte können Abhilfe schaffen?

Einerseits müssen Maschinen und Produktionssysteme in die Lage versetzt werden, mehr als ein konkretes Produkt effizient herstellen zu können. Dazu müssen die technischen Voraussetzungen einer Rekonfiguration analysiert und im Bedarfsfall geschaffen werden. Zudem müssen Rekonfigurationsprozesse schnell und mit möglichst geringem Aufwand ablaufen, um direkt wieder wertschöpfend tätig sein zu können. Andererseits muss bekannt sein und kommuniziert werden, wozu die Maschine in der Lage ist, da auf Basis der Fähigkeiten geplant werden kann oder sich die Maschine basierend auf ihren “Skills” um Aufträge bewerben kann. Diese Skillbeschreibung muss einerseits erstellt und andererseits sicher über Unternehmensgrenzen hinweg übertragen werden.

Datenräume, eine Modularisierung in Hard und Software und eine semantische Maschinenbeschreibung sind hierfür die entscheidenden Schlagworte.

Das Fraunhofer IWU widmet sich in mehreren, teils aufeinanderfolgenden Verbundprojekten diesen Fragestellungen. Catena-X, SWAP und Factory X sind drei der dazu abgeschlossenen oder laufenden Projekte. Folgendes konnte bereits erreicht werden oder wird aktuell erforscht:

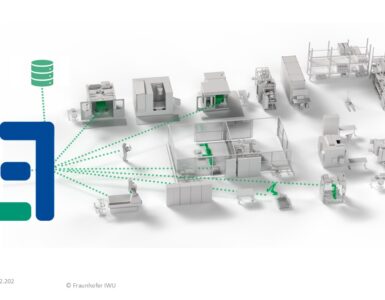

In Catena-X wurde zunächst der Fokus auf die automobile Wertschöpfungskette gelegt und es wurden Lösungen erforscht, wie Automobilproduzenten mit ihren Zulieferern in den verschiedenen Ebenen sicher Daten austauschen können. Neben der Sicherung der Verfügbarkeit von Halbzeugen und Produkten sowie der konsequenten Bilanzierung des CO2-Fußabdrucks entlang der Wertschöpfungskette ist für die modulare Produktion der Einsatz eines geeigneten Fertigungsplanungssystems erforderlich. Catena-X hat es möglich gemacht, dass mithilfe spezieller Schnittstellen die Maschinen verschiedener Unternehmen an das Catena-X Datenökosystem angebunden werden können. Beispielsweise ist hier der EDC-Konnektor zu nennen, an dem das Fraunhofer IWU mit entwickelt hat. Als Teil des Netzwerks gelingt so ein schneller Datenaustausch über verschiedene Ebenen hinweg. Edge-Systeme kommen ebenso zum Einsatz wie Cloud-Lösungen (bspw. Mindsphere). Catena-X ist inzwischen abgeschlossen. Die Verwertung und Verbreitung der Technologien wird von Tractus-X als Open Source Plattform und Cofinity-X als erstes operatives Unternehmen getragen.

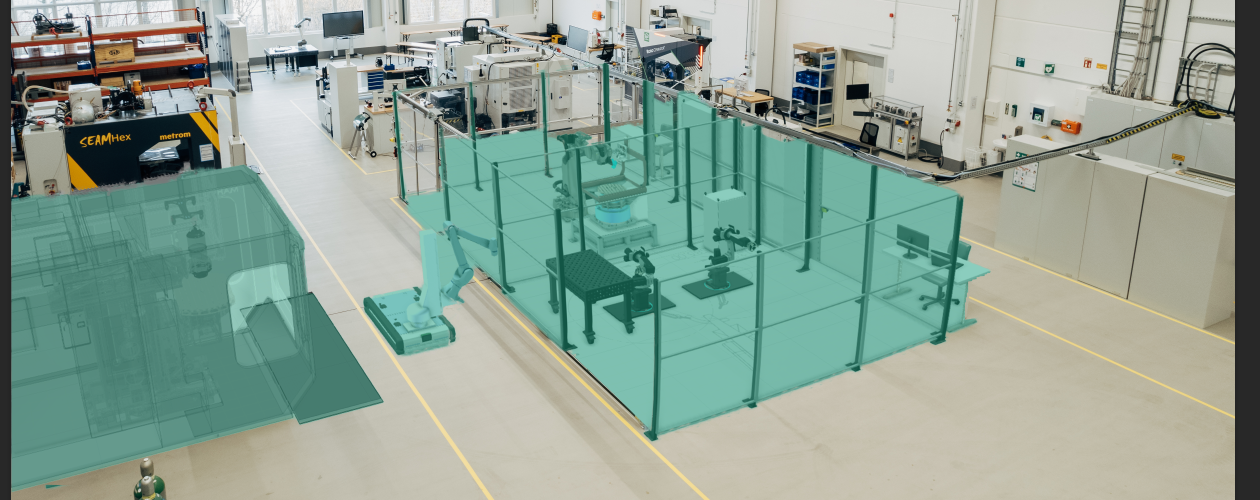

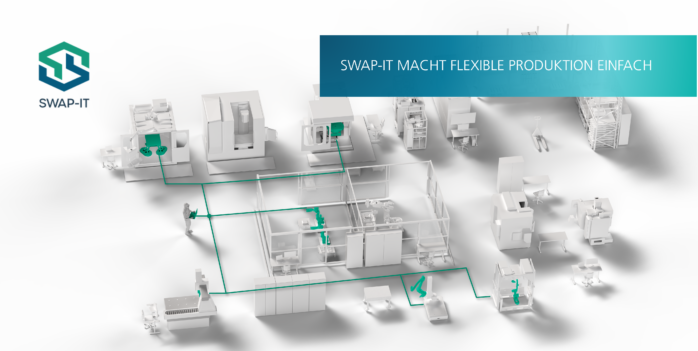

Das Fraunhofer Leitprojekt SWAP “Heterogene, auslastungsoptimierte Roboterteams und Produktionsarchitekturen” ergänzt die Möglichkeit des übergreifenden Datenaustauschs aus Catena-X um das nötige Fertigungsplanungssystem. Mit der »SWAP-IT«-Architektur wird der Übergang von starren, verketteten Einzweck-Produktionssystemen hin zu flexiblen und dynamischen Netzwerken von Bearbeitungsstationen ermöglicht. Im Mittelpunkt stehen modulare Produktionssysteme, die sowohl zentral als auch dezentral organisierte Komponenten integrieren. Diese Module können an die spezifischen Anforderungen der Produktionsumgebung angepasst werden und lassen sich mit geringem Aufwand weiterentwickeln. Die SWAP-IT-Architektur ermöglicht die automatisierte Generierung von Produktionsaufträgen und fördert somit eine flexible Produktion. Durch eine eigens entwickelte Beschreibungssprache, die Production Flow Description Language (PFDL), werden die Produktionsaufträge formalisiert und es erfolgt eine vollautomatische Steuerung der Aufträge. Das Fraunhofer IWU hat sich insbesondere mit den Schnittstellen der PFDL zu verschiedenen Maschinen beschäftigt und so die Anbindung von Steuerungen verschiedener Hersteller an die PFDL ermöglicht. In einem Demonstrator kann am IWU eine komplett durch die SWAP-IT-Architektur gesteuerte Prozesskette mittels frei beplanbaren Bearbeitungsstationen erlebt werden.

In Fortführung des Catena-X-Projektes verfolgt Factory-X die Entwicklung von Business Apps (BA´s) als Softwarelösungen in einem Datenökosystem einer Fabrik der Zukunft. Auch hier fokussiert sich das Fraunhofer IWU unter anderem auf das Thema Modulare Produktion. Innerhalb dieses Betätigungsfeldes erforschen wir, welche Schritte nötig sind, um ausgehend von einem Fertigungsauftrag eine neue, valide Konfiguration des Fertigungsmittels/der Maschine zu erzeugen. Die entstehende BA trägt den Namen “Plug and play module configurator” und interagiert unter anderem mit einem Rekonfigurationsassistenten, einer Orchestrierungsebene, der eigentlichen Produktionsplanung, einer Skill-Datenbank sowie einer Bibliothek kompatibler und verfügbarer (Hardware-)Module. Die BA wird aktuell konzipiert und entwickelt und soll nach Fertigstellung an einem Anwendungsfall der automatisierten Maschinenbeladung validiert werden.

Wann funktioniert Modulare Produktion?

Auf die Frage “Wann funktioniert Modulare Produktion?“ gibt es keine pauschale Antwort. Der Ingenieur sagt: “Es kommt darauf an.” Exemplarische Beispiele und Technologien bestehen. Es braucht aber sicher noch einige Zeit für die Standardisierung und Verbreitung der Lösungen. Wir als angewandtes Forschungsinstitut stehen auch Ihnen gerne Rede und Antwort dazu, bzw. Unterstützen Sie bei der Umsetzung Ihrer modularen Produktion. Rufen Sie uns gerne an.

Headerbild: © Fraunhofer IWU