Lassen sich Flexibilität in der Produktion und Automatisierung verbinden?

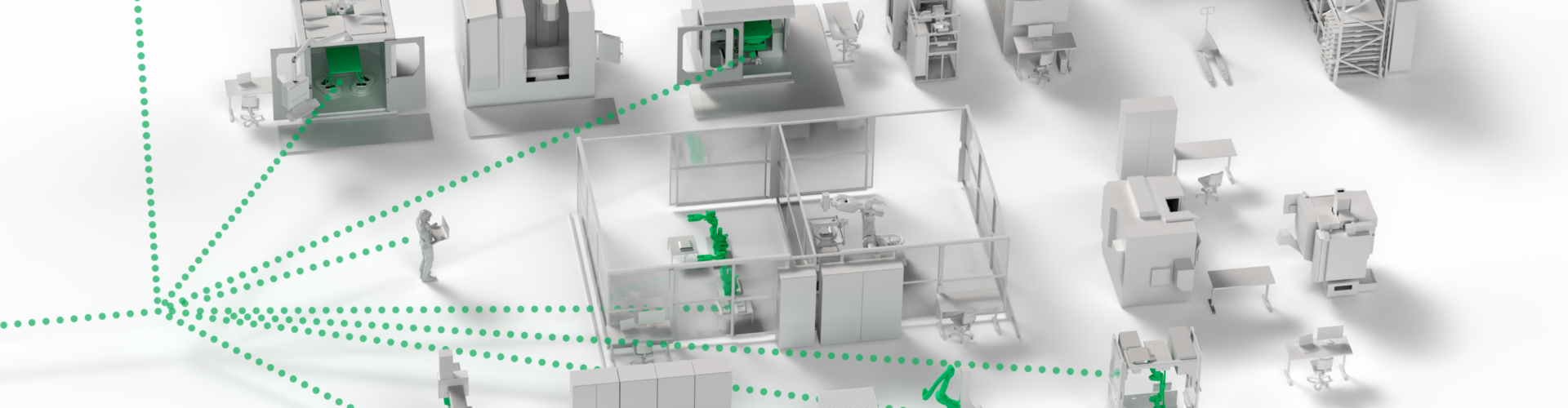

Produzierende Unternehmen stehen heutzutage einer Vielzahl unterschiedlicher Herausforderungen gegenüber. Dazu zählen sowohl die Bandbreite der zu produzierenden Stückzahlen als auch der Umgang mit Verzögerungen und Störungen in den Lieferketten. Die hohe Variabilität der Produkte und die stark schwankenden Losgrößen erfordern flexible Fertigungslösungen. Der bestehende Fachkräftemangel zwingt die Unternehmen hingegen dazu, noch stärker zu automatisieren als bisher. Historisch betrachtet sorgten automatisierte Fertigungslösungen oftmals für eine starre Verkettung (Linienfertigung), während hochflexible Ansätze wie die Werkstattfertigung sich nur schwer mit Automatisierungsansätzen übereinbringen ließen. Mit aktuellen Technologien wie modularen Maschinen- und Programmierungsansätzen sowie einer konsequenten Vernetzung können theoretisch maximale Re-Konfigurierbarkeit, flexible Produktionsprozesse sowie eine automatisierte Produktionsplanung der einzelnen Prozesskettenschritte erreicht werden.

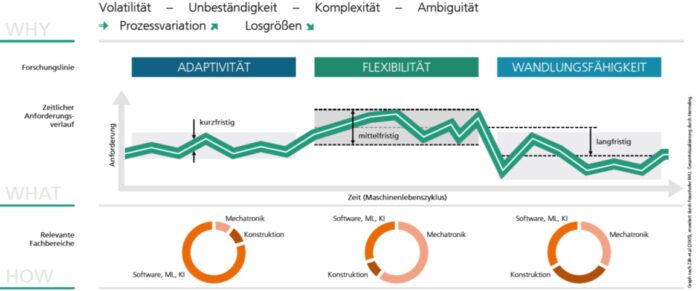

Genau dieser Herausforderung stellt sich das Fraunhofer IWU im Geschäftsfeld »Kognitive Produktionssysteme«, welches durch Adaptivität, Flexibilität und Wandlungsfähigkeit das Ziel verfolgt, stets an die bestehenden Anforderungen angepasste Maschinen und Prozesse zu entwickeln.

In den vergangenen 8 Jahren wurden von uns eine Vielzahl von Ansätzen und Technologien im Geschäftsfeld entwickelt, die helfen, Flexibilität und Automatisierung tatsächlich übereinzubringen. Im Jahr 2022 war es an der Zeit, diese Technologien übergreifend praktisch erlebbar zu machen. Die Idee des Geschäftsfelddemonstrators war geboren.

Wie stellt man Ansätze der Digitalisierung, neue Methoden der Steuerungsprogrammierung und Technologien zur Fräsprozessüberwachung gemeinsam dar?

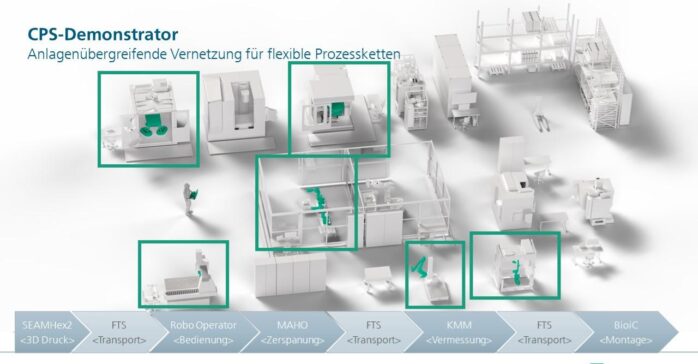

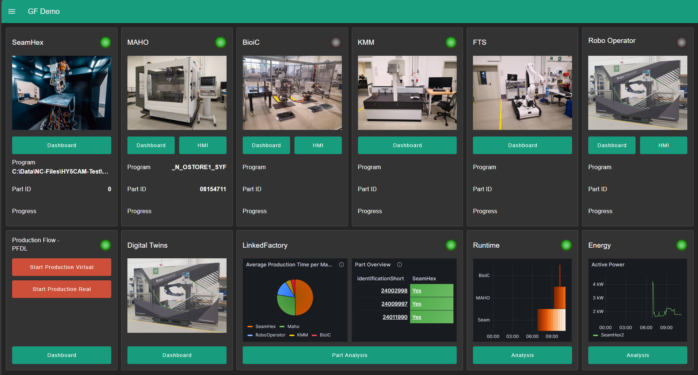

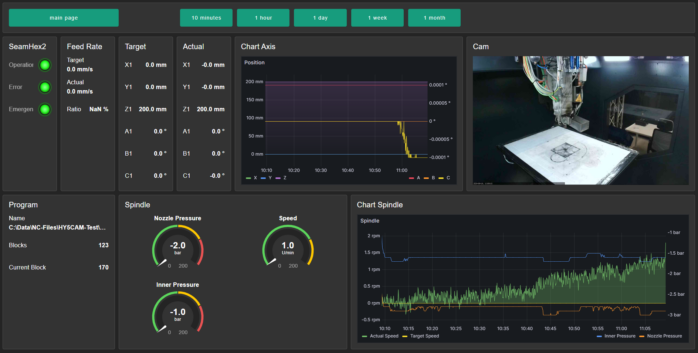

Auf Basis des in einer Matrix-Architektur aufgebauten Versuchsfelds am Standort Dresden sollte möglichst in einer Prozesskette demonstriert werden, wie die Entwicklungen verschiedener Abteilungen effektiv ineinandergreifen und zu einem Gesamtsystem kombiniert werden können, welches den Namen “Kognitive Produktion” verdient. So wurden unsere flexiblen Fertigungszellen mit digitalen Zwillingen ergänzt, die der Anlagen mit skillbasierten Steuerungen programmiert, mittels OPC UA vernetzt und Prozesse um einen digitaler Produktzwilling erweitert. Den gemeinsamen “Überbau” der einzelnen Zellen und die Zusammenführung zu einer Prozesskette übernehmen die »LinkedFactory« des IWU sowie die SWAP-IT Architektur aus einem institutsübergreifenden Leitprojekt „SWAP“ der Fraunhofer-Gesellschaft.

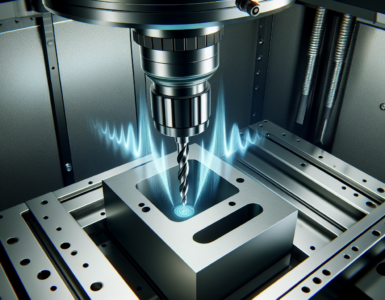

In unserem Geschäftsfelddemonstrator wird dies anhand eines Demo-Prozesses veranschaulicht: nach entsprechendem Auftrag druckt der SEAMHex 3D-Drucker ein Bauteil, welches nach Fertigstellung durch ein fahrerloses Transportfahrzeug (FTF) entgegengenommen wird und anschließend entweder auf einer der vorhandenen Fräsmaschinen oder mittels Roboter spanend nachbearbeitet wird. Die Entscheidung, welche Maschine für den Fräsprozess angefahren wird, trifft die bereits erwähnte, übergeordnete Produktionsarchitektur. Dabei zeigen wir mit dem Robo Operator ® auch, wie eine Bestands-Werkzeugmaschine automatisiert beladen und bedient werden kann. Der Robo Operator ® öffnet und schließt die Türen, startet die Werkzeugmaschine und überwacht die Umgebung sowie den Maschinenzustand. Er tut dies ähnlich wie der Mensch und ohne steuerungstechnische Schnittstellen zur Maschine. Er setzt stattdessen allein auf Kamerainformationen bzw. nutzt eine Greifer- und Stiftbedienung. Gesteuert wird der Robo Operator®, wie auch die übrigen Maschinen mit Hilfe einer herstellerunabhängigen, fähigkeitsbasierten Steuerung, die das optimale Bindeglied zwischen übergeordneter Produktionsarchitektur und der Maschinensteuerung darstellt. Nach der spanenden Bearbeitung wird das Bauteil auf einer Koordinatenmessmaschine vermessen und in einer 2-Arm-Roboterzelle montiert, wobei die Transportwege wieder durch das FTF erledigt werden.

Parallel zur realen Abbildung der Prozesskette kann die Produktionsarchitektur auch auf die digitalen Anlagenzwillinge der Maschinen im Versuchsfeld und weiterer Anlagen zugreifen. Somit können wir zeigen, dass die Technologie auch skalierfähig ist und für verschieden Produktionsumgebungen – auch die unserer Kunden – anpassbar ist.

Im Hintergrund der Hardware im Versuchsfeld sorgt die LinkedFactory des IWU dafür, dass Maschinendaten abgerufen und zentral abgelegt werden. Ein besonderes Highlight der LinkedFactory ist, dass die Datenbasis nach Bauteil-Nummern durchsucht werden kann und so auf einen Blick analysiert werden kann, auf welcher Maschine zu welcher Zeit das Bauteil gefertigt worden ist und welche Parameter dort geherrscht haben. Natürlich werden diese Daten auf Dashboards auch anschaulich dargestellt. Insgesamt zeigt der CPS-Demonstrator, wie die Produktion von morgen aussehen kann, wenn die Technologien aus verschiedenen Abteilungen zusammengeführt werden.

Wie können auch Sie unseren Demonstrator erleben?

Wir sind stolz auf unsere erzielten Ergebnisse und stellen diese unseren Kunden und Forschungspartnern gerne vor. Beispielsweise hat im Oktober ein Strategietag des Geschäftsfeldes stattgefunden, bei dem unsere Strategiepaten ein Feedback zum erreichten Stand geben konnten. Auch Sie sind herzlich eingeladen, sich ein eigenes Bild zu verschaffen. Melden Sie sich dazu gerne bei uns, wir finden sicher einen Termin – online oder in Präsenz!

Vielen Dank an dieser Stelle an alle Kolleginnen und Kollegen des gesamten Geschäftsfeldes, die zum Erfolg des Demonstrators beigetragen haben und dies auch in unseren Forschungs- und Umsetzungsvorhaben weiter tun werden.

Headerbild: © Fraunhofer IWU