Hydraulische Pumpen sind integraler Bestandteil von modernen Umformmaschinen. Eine hohe Produktionsleistung, Ressourcen- und Energieeffizienz werden durch Pumpeneigenschaften wie die hohe Leistungsdichte, Dynamik und Flexibilität im Einsatz ermöglicht. Allerdings sind die in diesen Maschinen verwendeten Hydraulikpumpen anfällig für Verschleiß. Ein Überwachungssystem für hydraulische Zahnradpumpen kann hierbei den Pressenbetreiber bei der Erkennung von möglichem Verschleiß und kritischen Betriebszuständen unterstützen. Die Entwicklung und praktische Umsetzung eines Inline-Überwachungssystems findet im Rahmen des im April 2024 gestarteten deutsch-schwedischen Projektes MonPuForm (MonPuForm: System for monitoring hydraulic pump systems in forming technology) durch die schwedischen Partner Automation Presses and Tooling A.P.&T, IPercept Technology AB und Research Institutes of Sweden (RISE) gemeinsam mit der Firma HyPneu GmbH Hydraulik und Pneumatik und dem Fraunhofer IWU statt. Hierbei wird das Projekt durch die assoziierten Partner GEDIA Gebrüder Dingerkus GmbH und Bucher Hydraulics GmbH unterstützt.

Das Projekt MonPuForm wird vom BMWK und der AiF und VINNOVA im Rahmen von Eureka und dem Clusterprogramm SMART Cluster gefördert.

Technische Verfügbarkeit: Herausforderung der Pumpenüberwachung

Neue Umformprozesse mit neuen und meist variablen Last- und Bewegungsprofilen erweitern den Anwendungsbereich von hydraulischen Pumpen in der Pressentechnik. Dies resultiert in einer erhöhten Beanspruchung der Hydraulik. Das resultierende Schadenspotential ist besonders hoch, da aufgrund der hohen Antriebskomplexität derzeit noch keine wirksamen Monitoring-Lösungen existieren, mit denen die Zustände sicher überwacht werden können. Schäden an diesen Pumpen führen dabei nicht nur zu hohen Kosten und erheblichem Ressourcenverbrauch, sondern auch zu geringerer Produktivität und schlechterer Teilequalität. Im schlimmsten Fall kann es sogar zu einem kompletten Produktionsausfall kommen.

Daher ist die technische Verfügbarkeit für Presswerksbetreiber von entscheidender Bedeutung. Die Herausforderung besteht darin, mit wenigen Sensor- und Maschinendaten möglichen Verschleiß und kritische Betriebszustände zu erkennen, um den Zeitpunkt eines möglichen Ausfalls rechtzeitig vorherzusagen.

MonPuForm: Inline-Überwachungssystem für Zahnradpumpen in der Umformtechnik

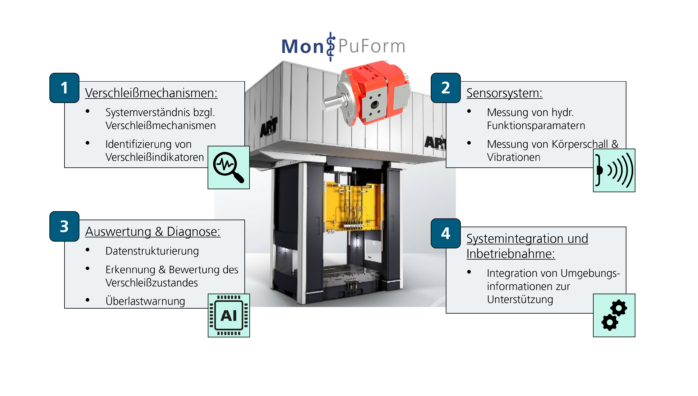

In Abbildung 1 sind die Kernmodule des Überwachungssystems dargestellt. Hierbei erfasst ein Sensorsystem, integriert im hydraulischen Pumpensystem, notwendige zustandsrelevante Informationen. Diese Daten werden dann automatisiert ausgewertet und hinsichtlich des Pumpenzustandes bewertet. Anders als bei bisherigen Systemen kombiniert das in MonPuForm zu entwickelndem System diese Sensordaten mit Prozess- und Maschinendaten. Der Vorteil besteht in der korrelierten Auswertung, wodurch eine sichere Beurteilung von Umformprozesse bzgl. zulässiger/unzulässiger Belastung und Beanspruchung der hydraulischen Pumpe. Die Herausforderung liegt darin, die Daten robust und sicher auszuwerten und das System einfach bedienbar zu machen.

Intelligente Datenanalyse und Auswertung

Im Sinne einer kognitiven Produktion umfasst die intelligente Datenanalyse und Auswertung Modelle und Algorithmen, die automatisch Verschleiß und kritische Betriebszustände von hydraulischen Pumpen erkennen und überwachen. Ein Schwerpunkt liegt dabei auf der Einbindung von Maschinendaten und Umformparametern. Die automatisiert arbeitenden Algorithmen beruhen auf einer adaptiven, datenbasierten und kennwertspezifischen Segmentierung der Sensor- und Maschinendaten. Die entwickelten Modelle und Algorithmen werden am Prüfstand und in einer Pressenumgebung getestet und verifiziert.

Nutzenpotenzial von MonPuForm

Die Informationen von MonPuForm zeigen frühzeitig, wann Wartungs- und Reparaturarbeiten anstehen. Dadurch wird die Planung, Verfügbarkeit und Produktivität der hydraulischen Umformanlagen verbessert. Diese Informationen helfen auch bei Produktionsanläufen und Fehleranalysen. Außerdem können die Daten genutzt werden, um bestehende Geschäftsbeziehungen zwischen Anlagenherstellern und Betreibern zu vertiefen oder neu zu definieren. Es können auch neue Geschäftsmodelle mit dem Überwachungssystem entwickelt werden.

Smart Maintenance Community

Dieser Beitrag stellt eine Möglichkeit der präventiven Instandhaltung vor. Weitere Ansätze und Lösungen mit ähnlichen Zielstellungen werden in der Smart Maintenance Community umgesetzt. Dazu wurden auf diesem Blog bereits einige konkrete Projekte vorgestellt. Lesen Sie zu diesen gerne unter folgendem Link. Die wichtigsten Eckdaten dieses Zusammenschlusses von derzeit 12 Fraunhofer-Instituten und eine Vorstellung der verschiedenen Level von Instandhaltungsstrategien lesen Sie in unserem Auftaktbeitrag zum Thema der Smart Maintenance Community hier.

Für Rückfragen und Anmerkungen steht Ihnen Mohaned Alaluss gerne via LinkedIn oder unter folgender Mailadresse zur Verfügung: mohaned.khaled.alaluss@iwu.fraunhofer.de

English Version

Read this article in EnglishMonPuForm: Intelligent monitoring of hydraulic gear pumps in forming technology

Hydraulic pumps are an integral part of modern forming machines. High production output, resource and energy efficiency are made possible by pump characteristics like high-power density, dynamics, and flexibility in use. However, the hydraulic pumps used in these machines are prone to wear. A monitoring system for hydraulic gear pumps can support the press operator in recognizing possible wear and critical operating states. The German-Swedish project MonPuForm (MonPuForm: System for monitoring hydraulic pump systems in forming technology) launched in April 2024. The Swedish partners Automation Presses and Tooling A.P.&T, IPercept Technology AB and Research Institutes of Sweden (RISE) together with the company HyPneu GmbH Hydraulik und Pneumatik and Fraunhofer IWU are developing and testing a monitoring system together with the German company GEDIA Gebrüder Dingerkus GmbH und Bucher Hydraulics GmbH .

MonPuForm is funded by the BMWK and the AiF and VINNOVA as part of Eureka and the cluster programme and SMART Cluster.

New forming processes with new and mostly variable load and movement profiles are expanding the range of applications for hydraulic pumps in press technology. This leads to increased stress on the hydraulics. Due to the high drive complexity, the resulting damage potential is high as there are currently no effective monitoring solutions that can be used to reliably monitor the pump conditions. Damage to these pumps not only leads to high costs and considerable resource consumption, but also to lower productivity and poorer part quality. In the worst-case scenario, this can lead to a complete loss of production.

Technical availability is therefore of crucial significance for press shop operators. The challenge is to recognize possible wear and critical operating conditions with just a few sensor and machine data to predict the time of a possible failure in good time.

MonPuForm: Intelligent monitoring of hydraulic gear pumps in forming technology

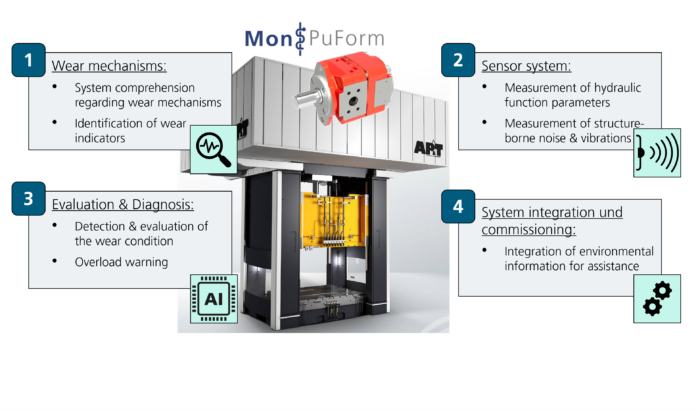

Figure 1 shows the core modules of the monitoring system. A sensor system, integrated in the hydraulic pump system, records the necessary condition-relevant information. This data is then automatically analysed and evaluated about the pump condition. Unlike previous systems, the system to be developed in MonPuForm combines this sensor data with process and machine data. The advantage lies in the correlated evaluation, which enables a reliable assessment of forming processes regarding permissible/impermissible load and stress on the hydraulic pump. The challenge lies in analysing the data robustly and reliably and making the system easy to operate.

Intelligent data analysis and evaluation

In terms of cognitive production, intelligent data analysis and evaluation includes models and algorithms that automatically recognise and monitor wear and critical operating states of hydraulic pumps. One key focus here is the integration of machine data and forming parameters. The automated algorithms are based on an adaptive, data-based, and parameter-specific segmentation of the sensor and machine data. The models and algorithms developed are tested and verified on the test bench and in a press environment.

Potential benefits of MonPuForm

The information from MonPuForm shows at an early stage that maintenance and repair work is required. This improves the planning, availability, and productivity of hydraulic forming systems. Furthermore, this information helps with production start-ups and fault analyses. The data can also be used to deepen or redefine existing business relationships between plant manufacturers and operators. New business models can likewise be developed with the monitoring system.

Smart Maintenance Community

This article presents one option for preventive maintenance. Other approaches and solutions with similar objectives are being implemented in the smart maintenance community. Some specific projects have already been presented on this blog. You are welcome to read about these under the following link. You can read the most important key data of this alliance of currently 12 Fraunhofer Institutes and a presentation of the various levels of maintenance strategies in our introductory article on the topic of the Smart Maintenance Community here.

If you have any questions or comments, please do not hesitate and contact Mohaned Alaluss via LinkedIn or at the following e-mail address: mohaned.khaled.alaluss@iwu.fraunhofer.de.