Mit dem SEAMHex2, der unseren Maschinenpark im Bereich der Kognitiven Produktion ergänzt, wollen wir die Vorteile des kostengünstigen und effizienten 3D-Drucks von Kunststoffbauteilen in industriellen Produktionsketten zeigen und damit verknüpfte Forschungs- und Entwicklungsthemen weiter vorantreiben. Vor allem bei der Fertigung von Kunststoffbauteilen in kleinen Stückzahlen und bietet der extrusionsbasierte 3D-Druck enorme Geschwindigkeits- und Kostenvorteile, da keinerlei Halbzeuge oder Vorrichtungen wie beispielsweise bei anderen Fertigungsverfahren wie dem Spritzgießen benötigt werden.

Vorteile des SEAMHex2 überzeugen

Dank des schichtweisen Aufbaus können auch komplexe Bauteilgeometrien hergestellt werden. Die sechs Bewegungsfreiheitsgrade des SEAMHex2 ermöglichen neben dem klassischen 3D-Druck auch den 5-Achs-3D-Druck. Dadurch könne Stützstrukturen oft entfallen und unterschiedliche Schichtstrukturen können am Bauteil gedruckt werden.

Die industrielle CNC-Steuerung des SEAMHex2 ermöglicht dabei eine einfache Bedienbarkeit wie bei einer Werkzeugmaschine und eine flexible Nutzung dank der Interpretation unterschiedlicher NC-Programme. So wird ein durchgängiger Workflow von der Konstruktion von CAD-Bauteilen über die Prozessplanung mittels CAM- und Slicer-Werkzeugen bis zur Fertigung des Bauteils erreicht. Das ermöglicht es unseren Kunden und uns, schnell „von der Zeichnung zum Bauteil“ zu kommen.

In Kooperation mit den Firmen metrom die ihre Kompetenz als Maschinenbauer mit Parallelkinematiken eingebracht hat und 1A Technologies als Hersteller der Extrusionseinheit erforschen und entwickeln wir am SEAMHex2 zukünftig ein breites Spektrum an Themen. Dazu stellte Sarah Mater bereits vor einigen Monaten den SEAMHex vor. Nun ist unser Drucker in Aktion und damit ein Meilenstein erreicht. Das Video gibt einen kleinen Einblick:

Zukünftig werden die Druckprozesse weiter optimiert und an die Maschinenbewegung angepasst, um die Prozessstabilität und damit die Bauteilqualität weiter zu steigern. Dazu bauen wir auf KI-gestützte automatisierte Prozessoptimierungen, welche mit unterschiedlichen Kunststoffmaterialien und Bauteilgeometrien umgehen können. Vielen unserer Kunden und Projektpartner ist das Aufdrucken auf verschiedenste Materialien wie beispielsweise Metall, Stoff, CFK, Holz uvm. sehr wichtig. Dadurch ist es möglich, für verschiedenste Anwendungszwecke Lösungen zu erarbeiten. Ein spannendes und komplexes Thema, an dem auch unsere Kollegen aus Chemnitz am SEAMHex1 intensiv forschen.

Ausblick auf weitere Forschungsziele

Das Ziel ist die vollständige Automatisierung des Workflows vom CAD-Modell bis zum gedruckten Bauteil für den SEAMHex2. Wie bei handelsüblichen Filament-3D-Druckern wollen wir in nur wenigen Schritten vom CAD-Modell bis zum Druckprozess kommen. „One-Click-Production“ vom vorhandenen CAD-Modell bis zum fertigen Bauteil ist unsere Vision.

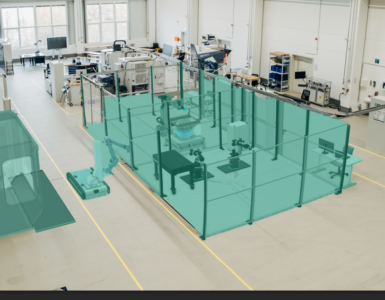

Durch die Verkettung des SEAMHex2 mit weiteren Produktionsanlagen wollen wir weitere Prozesse wie Fräsbearbeitungen und Bauteilvermessung mit einbinden. Bauteile sollen so sowohl schnell als auch genau und mit gezielt einstellbaren Eigenschaften gefertigt werden, um Anforderungen an funktionale Oberflächen und Oberflächenqualität zu erfüllen.

Darüber hinaus dient uns der SEAMHex2 als Plattform für die Integration weiterer innovativer Prozesse, an denen wir zusammen mit vielen Kollegen am Fraunhofer IWU arbeiten. So sollen während des Druckprozesses elektrische Leiterbahnen und Sensoren in das Bauteil eingedruckt werden. Dadurch kann man beispielsweise am verbauten Kunststoffbauteil die Belastung direkt messen. Das Einlegen von zusätzlichen Bauteilen (Inserts) oder RFID-Chips und das anschließende Umdrucken soll ebenfalls automatisiert ermöglicht werden. So können verschiedenste funktionale Komponenten, die nicht druckbar sind, direkt im Bauteil eingebaut werden. Insgesamt bezeichnen wir dies als funktionsintegrierten 3D-Druck mit dem wir die Themen der Wissenschaftsbereiche des IWU verbinden.

Der SEAMHex2 im Überblick

Für Interessierte hier einmal die konkreten technischen Daten des SEAMHex2 im Überblick:

| Maschinenabmessung | 2210 x 2800 x 3400 mm (BxTxH) |

| Bauraum (max. Bauteilgröße) | 800 x 1000 x 600 mm (BxTxH) |

| Druckgeschwindigkeit | bis 1 m/s oder 60.000 mm/min |

| Extruder-Typ | SEAM-Einheit |

| Druckverfahren | FPF – Fused pellets fabrication |

| Unterstützte Materialform | Granulat (pellets) |

| Unterstützte Materialien | PA, PP, PLA, ABS, TPU, weitere thermoplastische Polymere |

| Temperaturbereich Druckkopf | bis zu 400°C |

| Düsendurchmesser | 0,5 bis 4,0 mm |

| Schichtbreiten | 1 bis 30 mm |

| Schichthöhen / Druckschicht | 0.05 bis 5 mm |

| Volumenaustrag | bis 8 kg/h (materialabhängig) |

| Multi-axialer-3D-Druck | 7 Bewegungsachsen für 3D-Druck, 5D- und 6D-Druck |

| Steuerungstyp | Industrielle CNC-Steuerung mit 7 Vorschubachsen |

| Weitere Besonderheiten | Automatische Materialtrocknung und Förderung Nutzung von recyceltem / regranuliertem Material möglich Automatische Datenaufnahme zur Prozessüberwachung |

Sind sie weiterführend an Themen rund um den hocheffizienten Kunststoff-3D-Druck interessiert oder haben Sie Bauteile, für welche wir die Machbarkeit untersuchen können? Wir freuen uns über Ihre Fragen und Kommentare! Für weitere Fragen stehen Ihnen Herr Torben Wiese und die Gruppe um Herrn Christer Schenke gerne zur Verfügung.

Headerbild: © Fraunhofer IWU

Kommentar hinzufügen