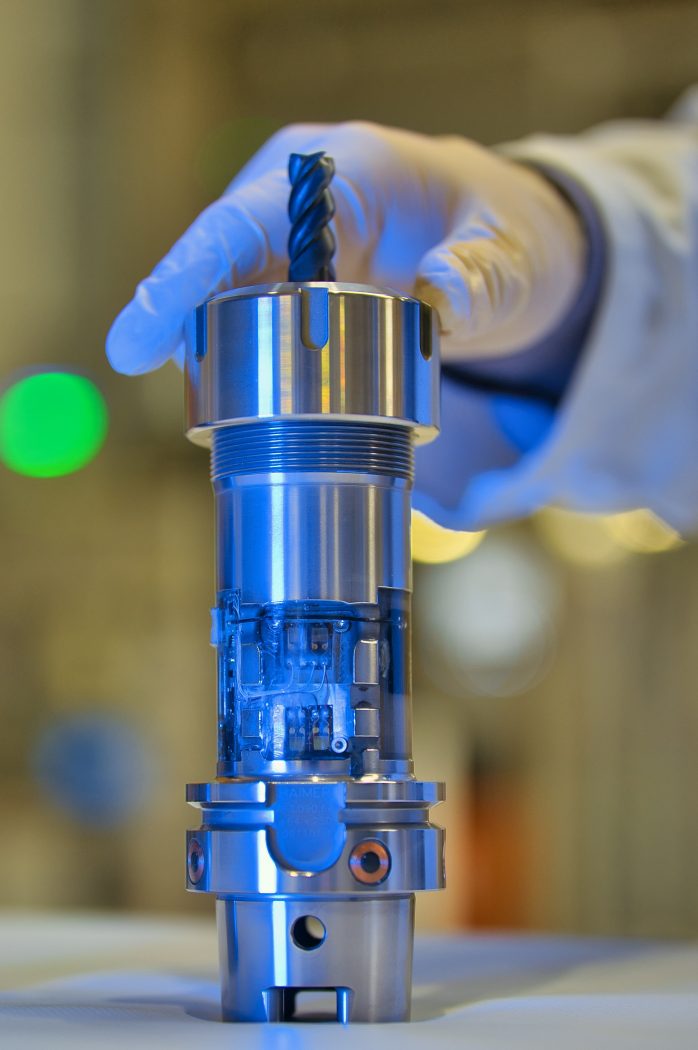

Digitalisierung steht als Befähiger zunehmend im Fokus der Entwicklungen, wenn es um die Steigerung von Produktivität, Wirtschaftlichkeit und Flexibilität moderner Fertigungsprozesse geht. Der gemeinsam von Fraunhofer IWU und IIS im Rahmen des Fraunhofer Cluster of Excellence Cognitive Internet Technologies entwickelte intelligente Werkzeughalter SmartTool schafft die dafür erforderliche Transparenz mittels wirkstellennaher Prozessüberwachung. Die gewonnenen, hochsensitiven Daten bilden die Basis für eine umfassende Optimierung sowie adaptive Regelung der Bearbeitung. Weitere Vorteile dieser Überwachungslösung liegen im Besonderen in einer neuartigen autarken Energieversorgungstechnologie wie auch in der kabellosen Datenübertragung.

Umfangreiche Messung direkt am Prozess

Ausgestattet ist der smarte Werkzeughalter mit Sensoren zur Messung von Schwingungen, Prozesskräften sowie Temperaturen. Diese Daten werden über eine Funkstrecke an eine Auswerteeinheit mit grafischer Benutzeroberfläche übergeben. Hier wird mithilfe spezifischer Auswertealgorithmen auf die Zustände von Prozess und Werkzeug sowie auf das Bearbeitungsergebnis rückgeschlossen. Insbesondere die Erfassung kleiner Änderungen dieser Aspekte, zum Beispiel hervorgerufen durch fortschreitenden Werkzeugverschleiß oder Aufmaß- und Materialschwankungen des Werkstücks, stellt dabei höchste Anforderungen an die Messsensitivität. Diesen kann das digitale Überwachungssystem durch seine direkte Nähe zum Prozess gerecht werden. Kritische Prozessstörungen, wie Kollisionen, Rattern oder auch Werkzeugbruch, können ebenso zuverlässig detektiert werden.

Breites Spektrum an Einsatzszenarien

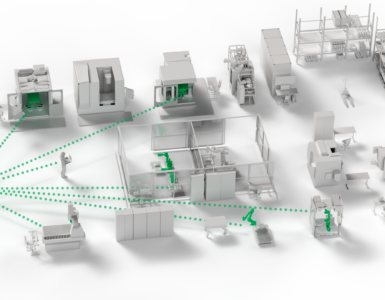

Die performante Datenübertragung befähigt das System sowohl zur Prozessüberwachung in Echtzeit als auch zur Offline-Diagnose. Die erfassten Daten bilden dabei zunächst die Grundlage für eine manuelle Optimierung der Bearbeitung. Ferner ist die Kopplung mit einer Maschinensteuerung zur Realisierung einer adaptiven Prozessregelung möglich und beschreitet damit den Weg zur kognitiven Produktion. Hierfür werden aussagekräftige Merkmale aus den Sensorsignalen extrahiert und über entsprechende Auswertealgorithmen in Handlungsentscheidungen überführt. Die Auswirkungen dieser Aktionen werden ebenfalls identifiziert und ermöglichen eine selbstständige Anpassung der Prozessparameter. Potenzielle Anwendungsszenarien können zum Beispiel eine NC-Bahnkorrektur zur Kompensation der elastischen Werkzeugabdrängung, ein automatisierter Werkzeugwechsel am Ende der Werkzeugstandzeit oder die iterative Vorschubreduktion zur Elimination dynamischer Instabilitäten sein.

Keine Einschränkungen des automatisierten Fertigungsbetriebs

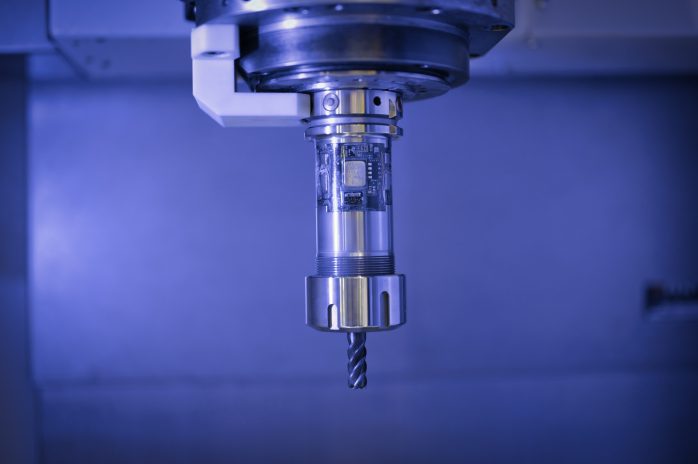

Die für den permanenten Betrieb des SmartTools notwendige elektrische Energie wird in erster Linie durch eine innovative Energy Harvesting Lösung generiert. Diese Technologie wird so erstmalig im Bereich des Werkzeugmaschinenbaus eingesetzt. Eine simple, mit Permanentmagneten ausgestattete Komponente wird dafür an der Spindelnase der Maschine montiert. Durch die Werkzeugrotation wird elektrische Energie zur Versorgung der Sensorik, Signalaufbereitungselektronik und des Funksenders gewonnen. Aufgrund der geringen Baugröße des Magnethalters wird weder der automatische Werkzeugwechsel noch der verfügbare Arbeitsraum eingeschränkt. Die 3D-gedruckte, leicht anpassbare Montagegeometrie reduziert zusätzlich den Nachrüstaufwand auf ein Minimum.

Flexible Einsetzbarkeit an jeglichen Maschinen

Nahezu alle elektronischen Komponenten des Werkzeughalters befinden sich auf einem kompakten, universellen Segment zwischen Spannzeug und Spindelschnittstelle. Infolgedessen sind letztere beiden Geometrien auch weitgehend frei wählbar und lassen eine Vielzahl anwendungsspezifischer Kombinationen zu. Da die Hardware komplett innerhalb des benannten Standard-Segments integriert ist, besitzt SmartTool keinerlei Störkonturen. Eine hohe statische und dynamische Steifigkeit ist dank der optimierten Geometrie gegeben. Infolgedessen steht einem mit herkömmlichen Werkzeughaltern vergleichbarer Einsatz nichts im Wege.

Interessieren Sie sich für mehr Informationen über Ihren Prozess direkt an der Wirkstelle? Dieses Video liefert spannende Informationen dazu.

Zudem können Sie Herrn Rentzsch gerne jederzeit via Mail: hendrik.rentzsch@iwu.fraunhofer.de kontaktieren oder sich mit ihm verbinden über LinkedIn.

Medien: © Fraunhofer IWU

Kommentar hinzufügen