Im Kontext der individualisierten Produktion ermöglicht der 3D-Druck die Flexibilisierung der Produkte. Das beinhaltet die Fertigung in kleinen Stückzahlen und in Losgröße 1. Allerdings sind 3D-Druckverfahren immer noch vergleichsweise ineffizient. Ein hohes Innovationspotenzial versprechen wir uns in der Senkung der Produktionskosten durch gemeinsame Optimierung der 3D-Drucktechnologien und der zugehörigen Maschinensysteme.

Das am Fraunhofer IWU entwickelte SEAM (Screw Extrusion Additive Manufacturing)-Verfahren bildet die Grundlage für einen schnellen 3D-Druck. Integriert in den Technologiedemonstrator SEAMHex ist ein Highspeed-3D-Drucker entstanden. Dieser senkt die Produktionszeiten durch eine um den Faktor 8 erhöhte Prozessgeschwindigkeit um ein Vielfaches. Zudem gelingt es uns durch die extrusionsbasierte Plastifiziereinheit, Kunststoffgranulat zu verarbeiten, was die Materialkosten bis zu 200-fach verringert.

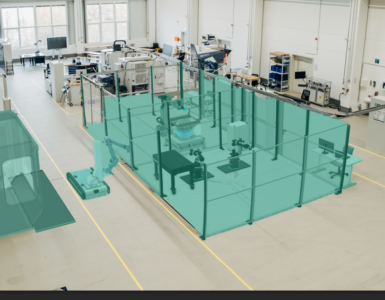

Um Forschungsthemen schneller und Prozess- und Maschinenentwicklung gleichermaßen vorantreiben zu können, wurde in Kooperation mit der Firma metrom ein weiterentwickelter SEAMHex2 mit einem Arbeitsraum von 900 mm x 1000 mm x 600 mm gebaut. Dieser ist nun bei uns am Fraunhofer IWU in Dresden angekommen. Er wird in den kommenden Wochen vollständig in Betrieb genommen. Damit sollen künftig großvolumige, individuelle Kunststoffbauteile in kürzester Zeit gedruckt werden. Beim SEAMHex2 stehen steuerungstechnische Fragestellungen gleichermaßen im Vordergrund, wie die digitale Prozesskette von der Bauteilkonstruktion bis zum realen Produkt. Mehr Informationen aus dem Forschungsprojekten rund um den SEAMHex2 werden in den kommenden Monaten folgen.

Titelbild: ©Fraunhofer IWU

Kommentar hinzufügen